Материалы для изготовления трубопроводной арматуры

Исходя из предназначения, материалы трубопроводной арматуры делятся на пять типов:

- Корпусные материалы. Они подбираются, исходя из условий эксплуатации арматуры, а именно: характеристик рабочей среды. Корпус должен быть устойчив к коррозии в этой среде и обладать механической прочностью.

- Уплотнительные материалы. Основное требование к ним — способность сопротивляться механическим нагрузкам, возникающим в процессе эксплуатации изделий, простота шлифовки.

- Прокладочные материалы, из которых изготавливают уплотнительные прокладки. Это может быть резина, фторопласт и т. п. Требования — устойчивость агрессивным средам, упругость, текучесть.

- Герметизирующие (набивочные), используемые для предотвращения возникновения утечек через крышку корпуса и т. п. Критерии выбора — упругость, термостойкость, гидрофобность.

- Смазочные материалы, предназначенные для снижения трения в подвижных узлах арматуры. Они должны обладать стойкостью к перепадам температуры, иметь низкий показатель трения.

Рассмотрим подробнее каждый тип в отдельности.

Материалы для изготовления корпуса

Основное требование к корпусу трубопроводной арматуры — прочность, поскольку именно эта деталь принимает на себя все механические напряжения, связанные с проходом рабочей среды. Кроме того, на него действуют динамические нагрузки, возникающие при монтаже на трубопроводе и во время работы.

Керамическая арматура

Керамические изделия встречаются редко из-за высокой хрупкости материала с малой прочностью на растяжение и изгиб. Они не могут эксплуатироваться при высоком давлении, но обладают повышенной химической стойкостью, не коррозируют и обладают высоким температурным пределом.

Пластмассовая арматура

Пластмасса (полиэтилен, винипласт) — малопрочный материал, который легко воспламеняется. Она отличается дешевизной, высокой химической стойкостью. Пластмассовая арматура не может эксплуатироваться при больших давлениях среды, но отлично показывает себя в технологических линиях с низким давлением.

Латунная арматура

Латунная и бронзовая арматура нашла применение в технологических линиях и трубопроводных системах, эксплуатирующийся при температуре более 250С. Латунь отличается хорошими литейными свойствами, легко обрабатывается, шлифуется и позволяет получить высококачественную поверхность изделий.

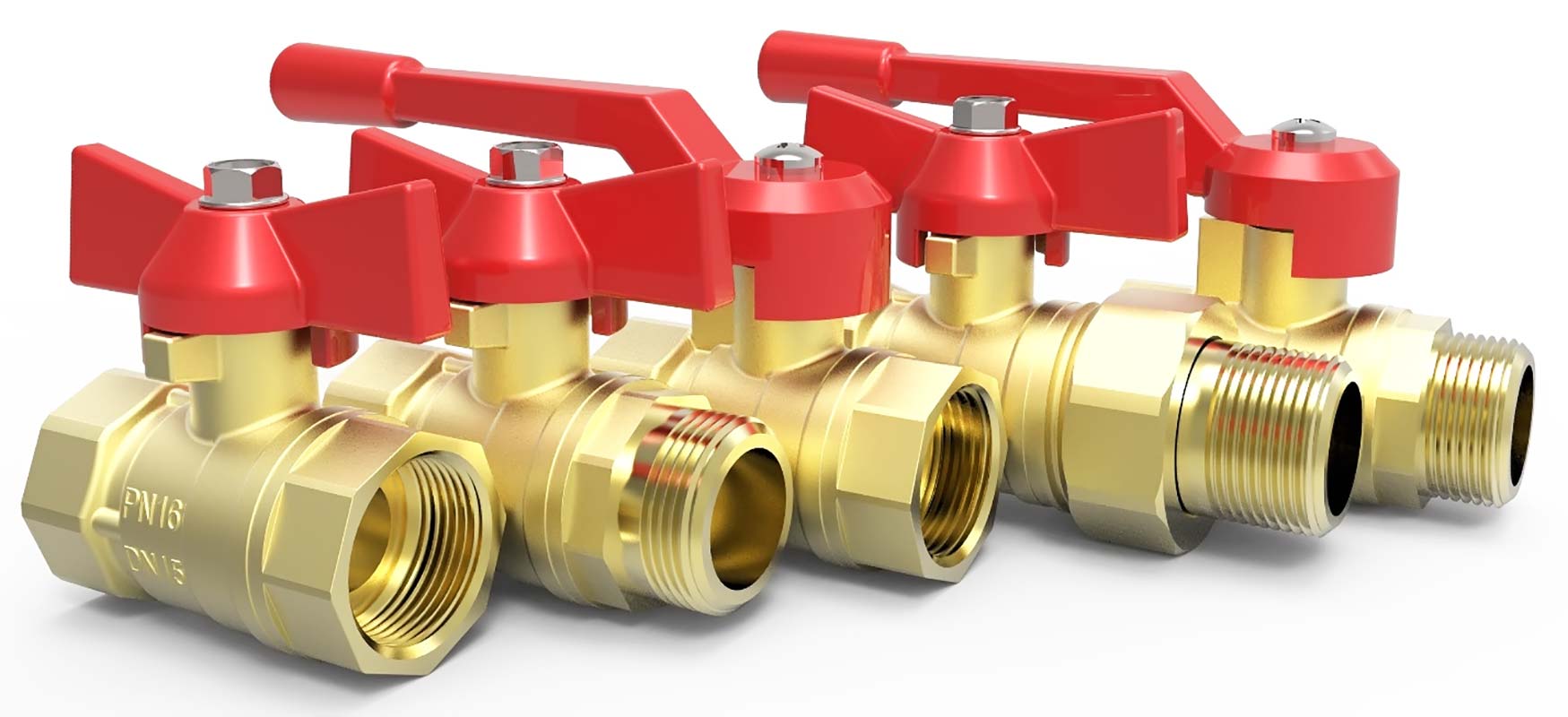

Латунные шаровые краны

Преимущество материала — высокая коррозионная стойкость в воде и парах, эстетичность. Недостаток — высокая стоимость. Из-за этого латунь используют только для изготовления арматуры малого диаметра.

Стальная арматура

Сталь широко используется при производстве трубопроводной арматуры, благодаря высоким литейным показателям, простоте обработки и хорошей прочности. Стальные изделия могут работать при высоких температурах, эксплуатироваться со всеми видами сред, в том числе агрессивными.

Добавление легирующих элементов в состав стальных сплавов позволяет получить материал, устойчивый к разрушению, коррозии, агрессивным средам и т. п. Метод изготовления корпусов из стали: литье, ковка, штамповка, сварка, комбинированный способ.

Чугунная арматура

Чугун — сплав железа с углеродом. Он активно применяется при производстве трубопроводной арматуры, благодаря высокой прочности, низкой стоимости и отличным литейным качествам.

Изделия из этого материала устойчивы к коррозии и могут применяться для транспортировки неагрессивных жидких и газообразных сред. Основной недостаток чугунной арматуры — высокая хрупкость. Она легко повреждается при воздействии ударной нагрузки или растяжения.

Основные виды чугуна для выпуска трубопроводной арматуры:

- серый чугун (СЧ) — хрупкий материал с хорошими литейными показателями;

- ковкий чугун (КЧ) — материал с более высокой вязкостью, прочностью и меньшей хрупкостью;

- высокопрочный чугун (ВЧ) — имеет в составе графитовые включения, отличается высоким пределом прочности при растяжении, сжатии и изгибе.

Чугунную арматуру используют в трубопроводных системах с небольшим давлением среды. Она не подходит для применения в магистральных линиях с риском возникновения гидравлического удара.

Алюминиевая арматура и другие сплавы

Алюминий используется для изготовления трубопроводной арматуры с небольшим условным проходом, которая применяется при температуре не более 100С. Основное преимущество изделий — малый вес, недостаток — низкая прочность.

Алюминиевая задвижка

Трубопроводная арматура из никелевого сплава отличается хорошими эксплуатационными параметрами и может работать в диапазоне от −271С до +600С. Сплав никеля — пластичный, прочный материал, хорошо сопротивляющийся воздействию морской воды.

Титановые сплавы применяются в авиастроении и производстве техники, благодаря высокой стойкости к коррозии. Недостаток — низкие антифрикционные свойства, высокая стоимость.

Материалы уплотнений

Уплотнительные материалы нужны для улучшения герметичности затвора трубопроводной арматуры, если корпусной материал не позволяет добиться требуемого качества уплотнительной поверхности седла.

Неметаллические материалы (резина, пластмасса, эбонит, фторопласт) используются в трубопроводных арматурах небольшого Ду.

Сальниковые набивки включают в себя герметизирующие материла, отличающиеся повышенной упругостью, устойчивостью к воздействию высокой температуры, малым коэффициентом трения. Это стекловолокно, тальк, ХБ. Набивки из асбеста, пенька, ХБ изготавливаются жгутом с прямоугольным сечением. Если узел эксплуатируется с агрессивной рабочей средой или при высокой температуре, используют фторопласт, графит, ТРГ.

Уплотнительное кольцо

Для повышения герметичности узлов корпус-крышка, а также мест соприкосновения арматуры и трубопровода, применяются уплотнительные прокладки. Они могут быть металлическими и неметаллическими. Популярный вариант — резиновые прокладки, характеризующиеся упругостью, но малой прочностью. Их нельзя использовать при высокой температуре из-за горючести материала.

Асбестовые прокладки обладают огнестойкостью и предназначены для уплотнения узлов, работающих при высокой температуре среды. Это рыхлый и некрепкий материал, поэтому в него добавляют графитовый порошок для улучшения прочности и стойкости к трению.

Для уплотнения резьбовых поверхностей применяют льняную прядь, препятствующую развинчиванию соединения.

Материалы арматуры для агрессивных сред

Запорная арматура для агрессивных сред изготавливается из нержавеющей, легированной и молибденсодержащей стали. Подходящий материал подбирается исходя из химической активности транспортируемого вещества.

Например, включение хрома в состав сплава повышает способность изделий к термическому упрочнению, увеличивает коррозионную стойкость и устойчивость к окислению. Никель способствует образованию оксидной пленки. А молибден защищает арматуру от щелевой и питтинговой коррозии в сильноагрессивных средах.

Нержавеющая сталь обладает стойкостью к коррозии в большинстве сред. Исключение — кислоты (азотная, уксусная, щавелевая, сернистая, муравьиная), гипохлорит кальция, медный купорос, пары ортофосфорной кислоты, раствор углекислого газа.

Отправьте файл-спецификацию, и мы в течение часа предложим вам выгодную сделку